电子产品的常规防水设计方案与技术开发要点

随着消费电子产品的普及与使用场景的不断拓展,防水功能已成为许多设备(如智能手机、智能手表、运动相机、蓝牙耳机等)的重要性能指标。它不仅能够提升产品的耐用性,还能增强用户体验,扩展使用场景。本文将系统梳理电子产品常见的防水设计方案,并探讨其在技术开发过程中的关键要点。

一、常规防水设计方案

电子产品的防水并非简单地“密封”,而是一个涉及结构、材料、工艺和测试的系统工程。常规设计方案主要围绕以下几个层面展开:

- 结构密封(物理屏障):

- 点胶密封: 在电路板(PCB)组装后,在特定区域(如芯片、接口周围)点涂防水胶(如硅胶、环氧树脂、聚氨酯),形成保护层,防止液体渗入元器件。这是最常见且成本相对较低的内部防护手段。

- O型圈/密封圈: 在产品的活动部件或接缝处(如屏幕与中框之间、后盖与机身之间、按钮键帽下方)使用橡胶或硅胶材质的O型圈、平垫圈。通过预压设计,在组装时产生形变,填补缝隙,形成可靠的静态密封。

- 超声波焊接/激光焊接: 对于需要永久性密封且无拆卸需求的壳体部件(如部分蓝牙耳机的腔体),采用超声波或激光焊接工艺,使塑料壳体在分子层面熔接,实现无缝一体化,密封性极佳。

- 防水透气膜(呼吸阀): 在需要平衡内外气压(如防水音箱的声学腔体、户外设备)但又需防止液态水进入的部位,贴附ePTFE(膨体聚四氟乙烯)等材质的防水透气膜。它允许空气分子通过,但能有效阻隔液态水和水汽,防止因气压变化或温差导致密封失效。

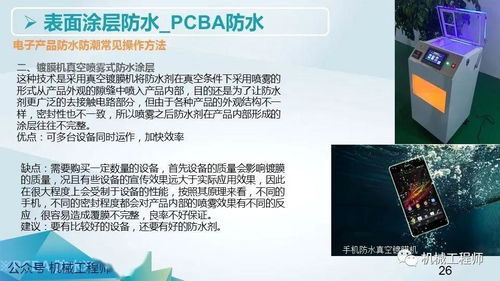

- 疏水涂层(表面防护):

- 纳米疏水涂层: 在产品的内部电路板、元器件表面或外部接口(如USB-C端口)喷涂一层极薄的纳米级疏水材料(如氟化化合物)。该涂层能使水形成水珠滚落,不易附着和渗透,为电子产品提供额外的“荷叶效应”保护。常用于应对冷凝水、泼溅等场景。

- 接口防水: 对裸露的金属触点(如充电端口、SIM卡槽触点)进行特殊的疏水、防腐蚀处理,或采用自密封接口设计(如部分手机在检测到接口潮湿时自动禁用充电功能)。

- 一体化与简化设计:

- 减少开孔: 从产品ID(工业设计)阶段就尽量减少机身上的开孔数量。例如,采用虚拟压感按键替代实体按键,使用无线充电替代有线充电接口,采用eSIM技术替代物理SIM卡槽等。

- 胶水粘合: 对于屏幕组件、电池盖等,使用高强度的专用防水胶进行粘合,替代卡扣或螺丝固定,确保接缝的连续性密封。

二、技术开发要点与挑战

将上述设计方案成功应用于产品,需要在技术开发的全流程中周密考虑。

- 需求定义与标准遵循:

- 明确产品的防水等级目标,通常依据国际通用的IP(Ingress Protection)防护等级标准(如IP67、IP68)进行定义。IP67表示可防短时浸水(1米水深,30分钟),IP68条件更严苛,由制造商和用户协商。开发初期就必须根据目标等级来指导设计。

- 仿真与可靠性测试:

- CAE仿真分析: 在产品设计阶段,利用计算机辅助工程软件对壳体结构、密封件受力、液体可能渗透的路径进行模拟分析,优化设计方案,减少后期试错成本。

- 严苛的测试验证: 防水性能必须通过一系列可靠性测试来验证,包括但不限于:

- 静态水浸测试: 在规定水深和时间下浸泡。

- 加压喷淋测试: 模拟不同角度和压力的水流冲击。

- 高低温循环测试: 检验产品在温度剧烈变化下密封材料的稳定性及是否产生冷凝。

- 盐雾测试: 评估在潮湿含盐环境下的耐腐蚀能力。

- 跌落测试后复检防水: 确保产品在经历意外磕碰后,防水性能依然可靠。

- 材料科学与工艺控制:

- 材料选择: 密封胶的固化特性、耐老化性、O型圈橡胶的压缩永久变形率、壳体塑料的耐化性等,都需要与供应商深度合作,进行严格的选型和验证。

- 工艺精度: 点胶路径的精度、胶量控制、超声波焊接的能量与时间参数、组装时对密封圈的压合力度等,都直接影响最终密封效果。生产线上需要高精度的自动化设备和严格的工艺控制点(CPK)。

- 可维修性与成本平衡:

- 卓越的防水设计往往以牺牲可维修性为代价(如大量使用胶水粘合)。技术开发中需要在“防水性能”、“可维修性”以及“生产成本”三者之间找到最佳平衡点。例如,设计可拆卸但带有精密密封圈的后盖,或开发专用的维修工具和流程。

结论

电子产品的防水设计是一项融合了精密机械设计、材料科学、化学工艺与质量控制的多学科技术。成功的方案并非单一技术的应用,而是多种常规方案(结构密封、疏水涂层、一体化设计)的有机结合与精妙布局。在技术开发过程中,从明确标准、仿真设计,到材料选型、工艺管控,再到严苛的全流程测试,每一个环节都至关重要。随着新材料(如自修复密封材料)和新工艺的出现,电子产品的防水能力将持续进化,为用户带来更坚固、更安心的使用体验。

如若转载,请注明出处:http://www.yueshuotianxia.com/product/41.html

更新时间:2026-02-24 02:41:17